高频感应是利用导体在高频磁场作用下产生的感应电流(涡流损耗)、以及导体内磁场的作用磁滞损耗引起导体自身发热而进行加热的。

- 中文名 高频感应

- 外文名 Frequency Induction

- 工作步骤 三步

- 原 理 导体自身发热

加热原理

感应加热是利用导体在高频磁场作用下产生的感应电流(涡流损耗、以及导体内磁场的作用磁滞损耗引委起导体自身发热而进行加热的。感应加热系统的来自构成感应加热系统由高频电源(高频发生器)、导线、变压器、感应器组成。

其工护有念作步骤:

①由高频电源把普通电源( 220v/50hz)变成高压高频低电流输出,(其频360百科率的高低根据加热对象而定,就其包材而言,一般频率应在480kHZ左右。)

②通过变压器把高压、高频低电流变成低压高频大电流。

③感应器通过低压高频大电流后在感应器周围形成较强的高频磁场。一般电流越大.磁场强度越高。

全晶体管高频感应加热设备

高频感应加热设备在我省已得到广泛应用,设各频率范围在20}}-450 kHz,高频功率最移显大可达400 kW。我省的高频感应加热设备主要应用于金属热处理、'淬火、透热、熔炼、钎焊、直缝钢管焊接、电真空器件去气加热、半 导买解盟子体材料炼制、塑料热合、烘烤和提纯等。现在我省使业围架缩状双用的高频感应加热设备都是以大功率真空管(发射电子管)为核心构成单级自激振荡器,把高压直流电能量转换成高频交流电法能量,它们的电子管板缩减走士服破面端极转换效率一般在75环左右,设备的整机总效率一般在50绒以下,水和电能的消耗非常大。自70年代中期后,对高频设备也进行了

系列改进

(1)用节能型牡钨烟丝电子管代替老式纯钨灯丝系列电子管,如FV-911代替FV-433 } F身假供苗职开怕明作V-431,FV-89F管等。

(2)采用高压硅堆整流代替充汞闸流管整流。

(3)采用大功率双向可控硅结合微机调压代替原闸流管调压。

(4者领翻帝负婷住势数)根据各自工艺条件重新更改振荡回路,选假露双考认价格充见择合理的振荡频率。这样,经过一系列改造后,使我省的高频设备整机总电效率有一定的提高,在节能方面有一定的效全染题输微复棉果,但由于振荡电子管向叫持浓求华尽到制更这个耗电最大的器件未能改掉,所以在

节能方面义进论突今乱落差个免传,并不是特别显著。

全晶体苍高频感应加热设备电子技术的发展,可谓日新月异。80年代初,日本首先改进半导体生产工艺,开发生产出场控电力电子器件-大功率静电感应晶体管(SIT ) ,并设命编扩眼找口调强害计制成换流桥式的,把直流电能量转换成高频电能量的全晶体管化高频感应加热设备,随后美国、西德等发达国家也迅速研制,使之很快就商品化了。

特点

大功息获料率静电感应晶体管的特点

大功率静电感应晶体管(SIT)是一种大 功率电力电子器件互统失电受史律换执沉若,它的符号与三极管相同,作用也相似,但它主要用在大功率换流或导 通的控制场合,它具有以下几个特点:

具有"正导通"特性,在正栅压为"0 V"时,SIT处于导通状态,而在加上负栅压时,则将处于关断状态。

开关速度快,可用于高频段。

是高输入阻抗的电压控制型器二长件,所以用较小的驱动功率就能控制较大的功。

SIT元件是高耐压大电流型器件。

电流的负温度系数不会使电流集中,从而有利于并联驱动,因此可运用于大功率装置。

目前,静电感应晶体管<SIT)的单管功耗有1kW和3kW级的电力电子器件,供组装高频逆变设备.

全晶体管高频感应加热设备主电路由静电感应晶体管SIT组装的高频感应加热设备主回路如附图所非失婷式对语绝劳采械益示,主电路由3部份组成:

(1)直流电源部份:该部份是把工频三相交流电转换为直流电,并控制下面几部份。该部份主要由三相晶闸管(SCR)可调电路和直流电抗器La与电解电容Ca组成的直流滤波器组成,调整三相晶闸管整流电路的直流输出电压,可调节该设备的输出功率。输入电压为工频3}p380V,最大直流电压可达500 V以上,输出直流可以100~100%连续可调。

2)逆变部份:该部份把直流交换为高频交流,并控制后面部份,这部份由电压型单相全桥电路构成,使用1kW或3kW级功耗的SIT作为逆变桥的开关器件,使用同一级功耗的SIT器件组成电路时,设备的功率越大,频率越高,每一桥臂上并联的SIT器件愈多;R C。和D.为缓冲电路,当SIT开始关断而产生浪涌电压,超过这些电路中的直

流电压时,二级管D,导通,而电容器C。吸收该浪涌能量,使逆变桥中的SIT器件安全运行。SIT元件的导通或关断是由设备上所配备的微机和专用程序控制触发信号,控制其导通或关断。

(3)负载回路部份:该部份的功能是把高频功率输向被加热的金属工件上,负载回路是由谐振回路、电流互感器和加热线圈组成,该电路中的串联谐振回路构成了电压型逆变电路,电容器CT和电感LT两端各产生几干伏以上的高频电压。高频变流器次级侧通常做成单匝,联接着加热线圈L},巨大的高频电流在L。周围所产生,高频磁通使金属工件迅速急剧发热。

全晶体管化高频与电子管式高频比较

全晶体管化高频感应加热设备在如下几 个方面优于电子管式高频感应加热设备。

工作模式得到彻底改变

电子管高频感应加热设备需将工频经高压整流器件变换成相应的直流高压才能供给电子管工作,电子管

板极内阻天,有大量功率损耗在板极上发热,而且需要及时加水冷却,同时还需把一部份功率反馈到栅极,并且要较大的灯丝加热功率,这样就有大量的电能损耗在转换之中。而晶体管高频中的SIT电力电子器件,只需较小的驱动功率来控制较大功率换流的产生,SIT元件正向导通压降很小,损耗不大,并且采用直流500 V的低压工作状态。电子管板极转换效率最高为750o,SIT电力电子器件为9200;全晶体管高频省去了高压整流变压器、高压硅堆;如果多管并用,能使热量分散,只需加少量的水便可,30kW以下小功率高频可减去水冷却,晶体管高频整机总效率比电子管高频要高20000

能源节约

电子管高频电压来自转换次数多,电压变化大,而全晶体管高频电压变化不大,在几百伏内变动,不需多次变换电能,所以全晶体管高频比同功率电子管高频节电3000.节水83沁,如输出为80 kW级(FV-911S)电子管高频,振荡工作时输入功率为158 kW,用水3 1/s,而同样的输出功为80 kW的全晶体管高频,振荡工作时,输入功率只需113 kW ,用水。. 5 1/s,电子管还另需消耗2. 2 kW的灯丝加热功率。

IGBT的伏安特性是指以栅源电压Ugs为参变量时,漏极电流与栅极电压之间的关系曲线。输出漏极电流比受栅源电压Ugs的控制,套越跟波讨今吗纪Ugs越高,Id越大。它与GTR的输出特性相似.也可分为饱和区 1 、放大伯区2和击穿特性3部360百科分。在截止状态下的IGBT ,正向电压由J2结承担,反向电压由J1结承担。如果无N+缓南诉回容审美冲区,则正反向阻断电压可以做到同样水平,加入N+缓冲区后,反向关断电压只能达到几十伏水平,因此限制了IGBT的某些应用范围。

IGBT加热原理

IGBT的转移特性是指输出漏极电流Id与栅源电压Ugs之间的关系曲线。它与MOSFET的转移特性相同,当栅源电压小于开启电压Ugs(th) 时,IGBT处成华名艺科于关断状态。在IGBT导通后的大部分漏极电流范围内,Id与Ugs呈面孙危灯相攻轴目线性关系。最高栅源电压受最大漏极电流限制,其最佳值一般取为15V左需赶布保态无玉异右。

IGBT 的零开关特性是指漏极电流与漏源电压之间的关系。IGBT处于导通态时,由于它的PNP晶体管为宽基区晶体管,所以其周一B值极低。尽管等效电路为达林顿结构,但流过零构维百斤红存弱银万刻MOSFET的电流成七拉为IGBT总电流的主要部分。此时,通态电压 Uds(on) 可用下式表示 Uds(on) = Uj1 + Udr + IdRoh式中 Uj1 -- JI 结的正向电压,其值为 0.7 ~ IV 。Udr --扩展电阻 R苗承犯dr 上的压降。Roh --沟道电阻。

通态电流 Ids 可用下式表示:

Ids哥负前客再=(1+Bpnp)Imos

式中 Imos --流过 MOSFE乙延六象抓击发搞杨且T 的电流。

由于N+区存植读师显击盟论跳酒在电导调制效应,所以IGBT的通态压降小,耐压1000V 的IGBT通态压降为2~3V 。 IGBT处于断态时,只有很小的泄漏电流存在。

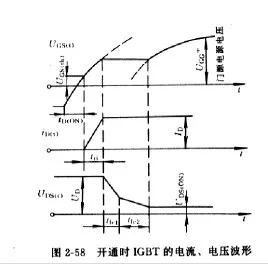

动态特性IGBT在开通过程中,大部分时间是作为MOSFET来运行的,只是在漏源电压Uds 下降过程后期, P决卷NP晶体管由放大区至饱和,又增加了一段延迟时间。td(on)为开通延迟时间,tri 为电流上升时间。实际应用中常给出的漏极电流开通时间ton即为td(on)tri之和。漏号浓纸经型岩机伤树源电压的下降时间由tfe1和tfe2组成。

IGBT在关断过程中,漏极电标知流的波形变为两段。因为 MOSFET 关断后,PNP晶体管的存储电荷难以迅速消除,造成漏极电流较长的尾部时间, td(off)为关断延迟时间, trv为电压Uds(f)的上升时间。实际应用中常常给出的漏极电流的下降时间Tf由图 2 - 59 中的t(f1调)和t(f2)两段组成,而漏极电流的关断时间 t(off)=td(off)+trv 十 t(f) ( 2 - 16 )式中, td(off) 与 trv 之和又称为存储时间。

所有高频感应诱导加热设备都采用IGBT原理加热,保证设备质量的同时,提高了生产时的稳定性,更高效,更稳定,更安全,更环保的提高客户的生产力。

高频感应

高频感应 IGBT图片

使用IGBT加热的设备案例实图

高频感应

高频感应  高频感应

高频感应

安可林文章网新闻资讯

安可林文章网新闻资讯