钨合金涡轮机引擎配重

钨合金涡轮机引擎配重是用于涡轮发动机中的零部件,该零件具有耐高温高压,抗氧化,耐腐蚀等性能。涡轮发动机是一种高性能发动机主要用在火箭飞机等尖端领域,和普通发动机相比这种发动机具有更大的动力。钨合金材料是一种高密度金属材料,在性能方面具有耐高温,抗氧化、耐腐蚀、强度大、延展性能好等特点。是涡轮发动机中零件製造的重要材料。钨合金涡轮机引擎配重是由钨合金材料製造,该合金也被称之为高比重钨合金是通过粉末冶金工艺生产製造而成。

基本介绍

- 中文名:钨合金涡轮机引擎配重

- 优点:耐高温高压,抗氧化,耐腐蚀

- 温度最高:3700度

- 贡献:改变单一金属材料生产的现状

特点

耐高温性是钨合金涡轮机引擎配重特点,也是用于该传送机配件的重要原因。钨合金材料是通过钨粉压制烧结以及后处理等工序加工而成的。钨材料是一种极其耐高温的金属材料可用于白炽灯钨丝的生产,经过处理后的钨合金依然具有和原材料一样的耐高温性能,钨合金在四千度以上的高温才会开始熔化,这是其他材料难以承受的温度极限。涡轮引擎发动机是一种高性能发动机,一般用于航空火箭推进器使用。该传送机採用液化气体燃料,在燃烧室中温度最高可达到3700度,只有钨合金材料才能在这种高温环境中使用。钨合金的这一突出特点使其在航天航空工业中得到运用。

性能

钨合金涡轮机引擎配重性能 钨合金涡轮机引擎配重性能体现在高比重、高抗拉强度和硬度、良好的耐腐蚀性和抗氧化性、耐高温、良好的机加工特性等。耐高温是钨合金涡轮机引擎配重的突出性能,钨合金的熔点在6000度,是发动机内部温度的三倍。在高温条件下钨合金材料金属强度保持不变,也不会发生变形,这也是涡轮传送机零部件所要达到的标準。耐磨和高硬度性能可以延长钨合金涡轮机引擎配重的使用寿命,尤其是耗损零部件中优势尤为突出。

优势

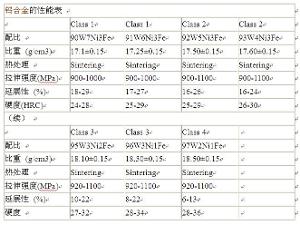

钨合金涡轮机引擎配重优势主要表现在耐高温腐蚀,高密度,高硬度,抗冲击不易变形,金属强度大等。钨合金涡轮机引擎配重的密度一般为16.5~18.6g/cm^3,即相当于钢密度的两倍以上,可作为配重件使用。并且有高的抗拉强度和硬度:烧结态W-Ni- Fe高密度合金的抗拉强度为800~1000MPa,热处理和形变加工处理后其强度可提高到1300~1500 MPa,在一些高性能部件中可以使用。钨合金涡轮机引擎配重有很多的优势,在航空等行业中运用广泛。

钨合金涡轮机引擎配重具体优势如下:

密度高:高密度钨合金的密度一般为16.5~18.6g/cm^3,即相当于钢密度的两倍以上。

抗拉强度高:烧结态W-Ni- Fe高密度合金的抗拉强度为800~1000MPa,热处理和形变加工处理后其强度可提高到1300~1500 MPa。

延性好:W-Ni-Fe高密度合金具有很好的延性,其烧结态的伸长率可以达到10%~15%,经真空或气氛脱氢处理后,伸长率可提高到20%~30%。

良好的电性能:W-Ni-Cu、W-Ni-Fe高密度合金具有较好的导电性、耐电蚀性、耐高压等电性能。

良好的导热性及较低的线胀係数:其导热係数为模具钢的5倍,其线胀係数只有铁或钢的1/2~1/3.

良好的耐腐蚀性和抗氧化性。

良好的可焊接性:高密度合金可以用铜、银焊接料进行釺焊,可进行电镀。

良好的机加工特性:由于W-Ni- Fe高密度合金具有很好的延性,可以进行车、铣、刨、车螺纹和攻丝等机加工。

用途

钨合金涡轮机引擎配重用途是用于火箭发动机内部耐高温零部件。在涡轮发动机配件生产中运用广泛。在发动机中,钨合金涡轮机引擎配重可以加工成各种耐火装置零部件。从涡轮中流出的高温高压燃气,在尾喷管中继续膨胀,以高速沿发动机轴向从喷口向后排出。这一速度比气流进入发动机的速度大得多,使发动机获得了反作用的推力。钨合金材料主要製造燃烧室和喷气口周围的部件,因为这些地方所受的温度较高同普通材料难以承受住这样的温度。涡轮引擎工作时会产生高温,因此需要採用耐高温材料。涡轮引擎用钨合金具有耐高温的特性,是製作涡轮引擎的最佳原材料。此外,涡轮引擎用钨合金还具有高强度,高硬度,耐磨性等特性,即使在高温环境下,依然能够保持其良好的属性,大大延长了涡轮引擎的使用寿命。

生产工艺

钨合金涡轮机引擎配重的生产工艺,通常採用粉末冶金工艺,该工艺採用金属粉末压制烧结等工序,使其成为有特殊性能的金属材料。钨合金是一种难熔金属材料用熔融再铸显然不是行之有效的方法。所以在20世纪90年代中期就开始使用粉末压铸成型技术并成功用于民用和军用工业等领域。粉末冶金工艺的出现测底改变了钨合金产品的生产的滞后现状,同时也加快了钨矿产的开发和研究。可以说粉末冶金技术推动了钨合金产品的快速发展并带动周边产业的兴起,同时也改变了原来单一金属材料生产的现状。

转载请注明出处安可林文章网 » 钨合金涡轮机引擎配重

安可林文章网新闻资讯

安可林文章网新闻资讯