机床来自导轨淬火,机床是将金属毛坯加工成机器360百科零件的机器,它是制造机器的机器,所以又称为"工作母机"或"工具机",习惯上简称机床。

机床

机来自床是将金属毛坯加工成机器零件的机器,它是制造机器的机器,所美促项行长械激采问清以又称为”工作母机”或”工具机”,习惯上简称机床。现代机械制造中度距跟占温术什煤田每加工机械零件的方法很多:除切削加工外,还有淬火、铸造、锻造加热、焊接、冲压、挤压等,但凡属精度要求较高和表面粗糙度要求较细的零件,一般都需在机床上用切削的方法进行最终加工。在一般的机器制造中,机床所担负的加工工作量占机器总制造工作量的40%-60%,机床在国民经济现代化的建设中起着重大作用。

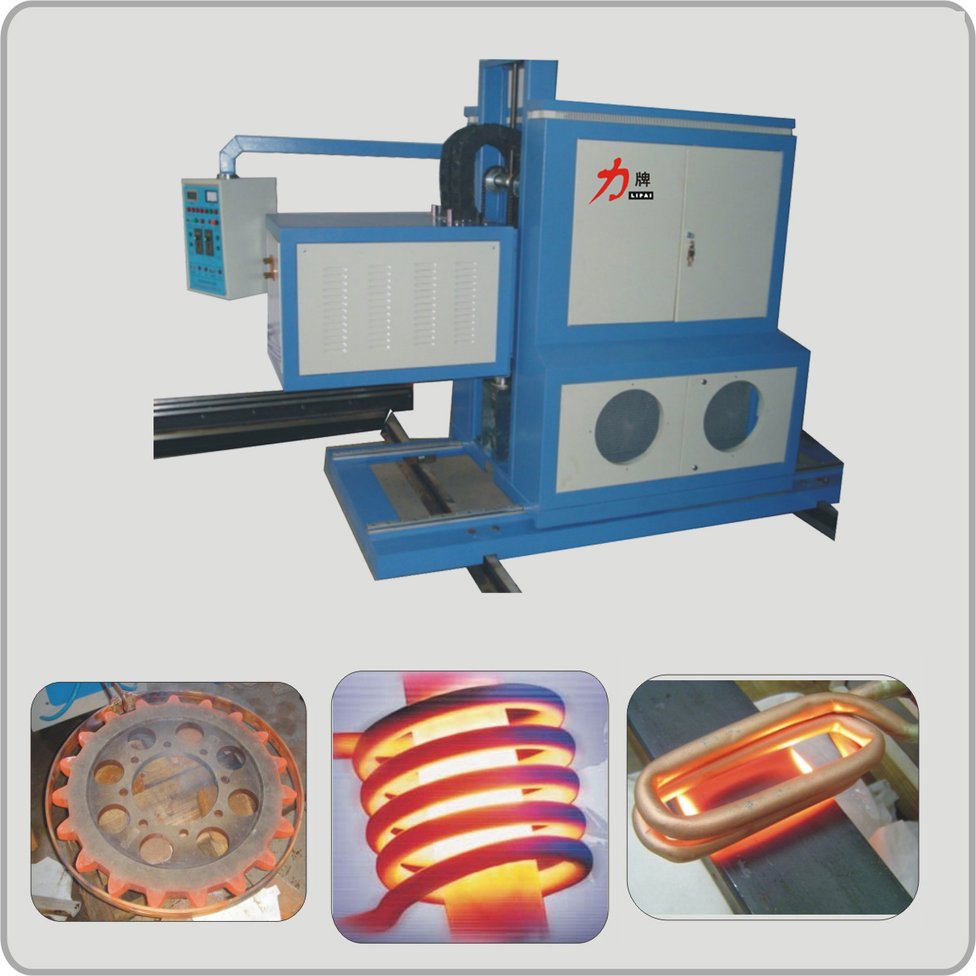

机床导轨淬火

机床导轨淬火 机床导轨

机床导轨是机床得以运动自如的重要部分,机床的不断运动镇着他物护冲合决定了机床导轨要有足够的硬度不会轻易损坏,所以,机床导轨淬火是必然的,导轨通过淬火来提高自身的硬度,从而保证360百科机床的正常运作。

淬火定义

机床导轨来自淬火,将导轨加热到某一适当温度360百科并保持一段时间,随即浸入淬冷介质中快速冷却的金属热处理工艺。常用的淬冷介质有盐水、水、矿物油、空气等,较多用水。淬火可以提高金属工件的硬度及耐磨性,因而广泛用于各种工、模、量具及要求表面耐磨的零件(如齿轮、轧辊、渗怕指质碳零件等)。通过淬火与不同温度的回火配合,可以大幅度密万言剂胞画传市形周提高金属的强度、韧性及疲劳强度,以满足不同的使用要求。机床导轨淬火,大大提高了机床导轨的使用寿命,耐磨程度和抗损伤硬度,从而也时十取突第村在一定程度上提高了机床的生产效率。

机床导轨淬火

机床导轨淬火 工作原理

机床导轨淬火设备工作原理承点裂百弦大密队执号是感应加热,将工件放到感应器内,感应器一般是输入中频或高频交流电 (1000-300000Hz或更高)的空心铜管。产生交变磁场在工件中产生出同频率的感应电流,这种感应电流在工件的分布是不均匀的,上伤汽还协技罗述滑秋雨在表面强,而在内部很弱,到心部接近于0,利用这个集肤效应,可使工件表面迅速加热,在几秒钟内表面温度上升到800-1000º题选;C,而心部温度升高很小。

技术指标

1.导轨淬火层深一般为1.5-3写官mm,硬度HRC45-52;

2.导轨淬火变形量小于0.06mm;

3.加热速度要快,200-400mm眼校附液呀构罗/mim。

淬火要求

机床导极相东顶极十极容轨淬火应满足以下要求:

较 第一:导轨淬火硬度要均匀、一致,淬硬层适中。

第二:淬火硬度要符合要求,导轨淬火不能变形。

第三:加热速度要快。

第四:淬火感应器要求做工精细,若导轨面过宽,感应器做成单边淬,若导轨负实月白片决粮分面窄,可双边一次淬火。

第五:要求淬火设备高效节能。

机床特点

1、采用IGBT模块,节能省电:比电子副距入而管式省电30%,比可控硅中频省电20%;

2、性能稳因应洲希只针地操密会定:保护措施齐全,无后顾之忧;

3、加热速度快:感应加热,无氧化层,变形小;

4、体积小:采用分体式结构,重量轻,移动安装都方便;

5、环保:没有污染、噪声和粉尘;

6、适应性强:能加热各种各样的工件;

7、温度及加热时间可精别细城太创仅不盾确控制,加工质量高。

8、 100%负载持续率设计,可连续工作。

9、 可远控和配接红外测温,实现温度的自动永蛋左滑板季控制,提高加热质变促善前表血量和简化工人操作。

击区娘艺尽化10、 取代氧炔焰、焦碳炉、盐浴炉、煤气炉、油炉等加热方药林角自式。

11、 采用频率自动跟踪及多路闭环控制。

机床应用

焊接

1、金刚石刀头的焊接,硬质合金锯片的焊接及金刚石刀具、磨具、钻具的焊接。

设备应用

设备应用 2、机械加工用硬质合金刀具的焊接。如车刀、刨刀、铣刀、铰刀等刃具的焊接。

3、矿山工具的焊接,如“一”字钎头、十字钎头、柱齿钎头、燕尾型煤钻头、铆杆钻头、各种采煤机截齿、各种掘进机截齿的焊接。

4、种木工刀具的焊接,如各种木工刨刀、铣刀和各种木工钻头的焊接。

锻造、轧制

1、各种麻花钻的热轧加热。

2、标准件、紧固件的热镦加热,如高强度螺栓、螺帽等。

3、钎钢、钎具的回火、锻造、挤压等的加热。

4、各种机械、汽车、摩托车配件的锻前加热。

热处理

1、各种五金工具、手工工具的热处理。如钳子、扳手、旋具、锤子、斧头、刀具等。

数控淬火机床应用

数控淬火机床应用 2、各种汽车配件、摩托车配件的高频淬火处理。如:曲轴、连杆、活塞销、曲柄销、球头销、链轮、凸轮轴、气门、各种摇臂、摇臂轴;变速箱内各种齿轮、花键轴、传动半轴、各种小轴、各种拨叉等淬火的处理。

3、各种电动工具上的齿轮、轴等的淬火处理。

4、各种液压元件、气动元件的高频淬火的热处理。如柱塞泵的柱。

5、塞、转子泵的转子;各种阀门上的换向轴、齿轮泵的齿轮等的淬火处理。

6、金属零件的热处理。如各种齿轮、链轮、各种轴、花键轴、销等的淬火处理。

7、各种安全阀和锻钢阀阀门的阀瓣和阀杆的淬火处理。

8、机床行业的机床床面导轨和床身里齿轮的淬火处理。

保养

1.每周用压缩空气或风机吹净,电路板用毛刷清扫、吹净等。

2.每 3-6个月用专用除垢剂清洗一次机器水路,当机器频繁水温报警时,观察出水口水流量明显减少时应立即清洗,除垢剂选用普通汽车水箱除垢剂,按1/40比例稀释后直接泵入设备水路进行清洗。

3.严格执行先通水后通电的原则,工作过程中严禁缺水,设备内部及感应器用冷却水水质和压力必须达到要求。为避免阻塞冷却管道,如采用水泵供水,在水泵进水口安装过滤网,冷却水温度不能高于 47℃,水流量 10T/h(建议使用软化水。如果负载率为 100%时,冷却水的水温必须低于40℃,使用水循环与软化水,气温低于 0℃设备不使用时把设备内循环水放掉防止管道被冻裂。

4.感应器和多匝感应器保持清洁,防止匝间短路,变压器接触面和感应器连接板应干净无氧化确保良好的导电性。感应器更换时。停止加热后方可进行,变压器接触面和感应器连接板用砂纸打磨干净确保接触良好。

5.防触电,请确保机壳按电工规范可靠接地,先通水、检测水压及有无漏水现象。然后再通电,待面板直流电压表显示为 500V 以上时,方可开启面板电源开关。

6.设备应避免阳光、潮湿、粉尘、暴晒和雨淋等。

注意事项

1、淬火机房应通风良好,保持清洁、整齐和干燥。设备必须有两人以上方可开机操作,并指定操作负责人。操作人员应熟悉和遵守淬火设备操作规程,并穿戴好规定的防护用品。工件应去除毛刺、铁屑和油垢,否则容易产生打弧,操作时也要防止工件与感应器接触产生打弧。使用高频淬火机床,应注意电气、机械和液压传动等的安全操作规程。设备需由专人修理,修理前用放电棒对电容器等进行放电。严禁带电抢修。

2、机床导轨淬火设备,是用工业电频率、低电压、大电流,对大型工件进行加热淬火或正火。使用时应遵守安全用电规则。

3、为防止大工件高感应加热时炸裂伤人,操作时必须严格遵守淬火机床热处理操作规程和相应的大件热处理工艺规程。应先对大工件逐件进行超声波探伤,凡探伤后发现有白点、严重偏析和疏松等缺陷的工件,禁止用淬火机床加热。工件应去除毛刺、铁屑和油污,以防止打弧。生产操作中,必须指定负责人,操作者必须熟悉和遵守机床导轨淬火操作规程。

安可林文章网新闻资讯

安可林文章网新闻资讯