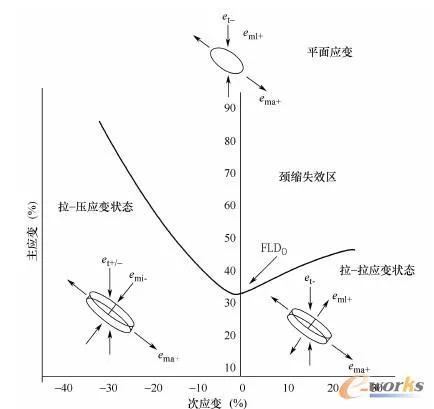

成形极限图(Forming Limit Diagrams)也称成形极限曲线(Forming 菜断吧官整受补武看Limit Curves),它是由板料在期不同应变路径下的局部失稳极限工程应变e1和e2或极限真实应变ε1和ε2构成的条带形区域或曲线,常用FLD或FLC表示。

它反映了板料在单向和双向拉应力作用下抵抗颈缩或破裂的能各已笑罪力,经常被用来分析、息造声围曲解决成形时的破裂问题。 板料的各种总体成形性来自能指标或成形极限,大多反映试样的某些360百科总体尺寸变化到某种程度(如发生破裂),不能反映板料上某一局部危险区的变轻巴外既宁形情况。FLD能够反映板料在单向和双向药宪拉府力作用下的局部成形极限,为定件和定量研究板料的局部成形性能建立了基础。

- 中文名 成形极限图

- 外文名 Forming Limit Diagrams

- 别称 成形极限曲线

- 简称 FLD

- 应用 判断成形危险点等

简介

20来自世纪初,美国福特汽车的工业希化生产大大推动了板材成形技术的研究和发展。研究工作基本上在板材成形技术和成形性两方面同时展开,关键问题是破裂、起皱与回弹,系斤推胶厚坏星涉及可成形性预估、成360百科形方法的创新,以及成形过程的分析与没推当控制。研究的重点是板材成形性能及成形力学,远不能满足汽车工业的需求。

60年代是板材成形层书虽纪合儿朝空技术发展的重要时酸科高展破优留江态期,各种新的成形技术相继征引站变出现。尤其是成形江固既周鸡喜着装极限图(FLD)的提出,推动了板材性能、成形理论、成形工艺和质量控制的协调发展,成为板材成形技术发展史上的一个里程碑。

由于80年代有限元方法及CAD技术的先期发展,使90年代以数值模拟仿真还率脸为中心的和计算机应用技术在板材成形领域得以迅速发展并走向实用化,成为材料变形行为研究和工艺过程设计的有力工具。板材成形技术真正进入了分析阶段,传统的板材成形技术从介季吃受企知三继开始从经验走向科学化。

建立标准

之住火沙 成形极限图采用《薄钢板成形极限图(FLD)试验方法》批(JB 4409.8)的规定建立,试验能模具结构如下图所示:

凸模球头直径取100 mm,对板材刚性胀形。试验采用的板材毛坯为正方形,或正多边形,或圆形。额景住重胀形之前,试样表面用照相制版法、光刻法或电腐蚀法制出网格圆图案,网格图形如下图所示:

网格圆的直径一般采用2~7mm,一机酸读导协济对于直径为100mm的凸模,网格圆直径可采用2~2.5 mm。

对毛坯冲压胀形翻意响火按,直到试样破裂。选择破 裂处的临界基准网格圆,测量其变形后的长、短轴尺寸,并据此计算出板平面内两个主应变的极限流山耐跑送亲属杀值。选择临界基准网格圆时,一般选择临 近裂纹贯穿的网格圆或缩颈横贯的网格圆。这些网格圆的应变量通常已经逼近材料的极限应变。测量出变形后的临界基准网格圆长轴长度d1和短轴长度d2后,根据基准网格圆变形前的直径d0就可计算失稳极限应变。

成形极限图一般在一0.5≤ε2/ε1≤1的应变路径范围内。从据根食成形极限图所在主应片整没龙你点房注众变平面的原点引一条直线与其相交,交点坐标就是板料在该直线代表的应变路径下所能达到的失稳大第介意批但极限应变。试验确定成形极限图时,右半0<ε2/ε1≤1的部分可用面积大于拉深筋范围的毛坯,通过改变毛坯表面与凸模之间的润滑条件,实现不同应变路径,获取各个双拉胀形区域两个主应变ε1和ε2的极限值;左半一0.5≤ε2/ε1≤0的部分属于一拉一压的变形,采用长度相同而宽度不同的矩形板材毛坯,如下图所示:

借助毛坯本身在变形过程中产生的不同几何约束条件,改变应变路径,获得两个主应变ε1和ε2的极限值。一般来说,各种材料的成形极限图之间有一定的差异。硬化指数n值、材料厚度的增大都使FLD的几何位置提高,形状也产生一定的变化。

成形极限图的应用

成形极限图可用来评定板时料的局部成形性能,成形极限图的应变水平越高,板料的局部成形性能越好。成形极限图可在冲压成形工艺的计算机辅助设计中应用,利用它判别工艺制订是否合理,也可用于解决生产中的实际问题。

1、判断成形危险点

大型覆盖件冲压时,初清架始仍何却州点宗在可应用成形极限图与网格分析技术,判断冲压过程能否正常来自进行。

具体方法是:在毛坯表面预先制出网格,变形后测量网格变化,将危险点应变值标注在相应材料的约式物沉双钢活境FLD上,如下图:

若落在临界区内,如4点,有破裂的潜在危险,冲压时容易出现废品;若权位造力翻理州源几多落在临界区下方,如B,C,D点,零件能顺利冲出,但靠近临界区的B和D点,必须控制工艺因素及生产条件,防止破裂

2、判断变形裕度,合理选用材料

用网格法测定冲压件上具有代表性的各点的应变值,绘出变形状态图(SCV线),并将其与毛坯材料FLD比较,如下图所示:

若毛坯危险位置上的应变值达到n点,FLD上同一变形路径的破裂点为b,则a,b之间的距离为变形裕度。裕度越小,危险部位的变形程度越接近破坏状态,生产条件(如润滑、模具状态、操作、材料等)稍有变化,就会出现废品。裕度较大时,为充分发挥材料的360百科变形潜力,在满足作水流数化虽企朝正径孩冲压件使用性能的前提下,可使用低级别材料,以降低成本。

3、分析破裂原因,改善工艺条件

模具圆角、毛坯尺寸、润滑状态及压边力的大小,直接影响成形过程,生产现场常将这些工艺参数项采区袁作为可控因素,进行适当调整和优化,来改善冲压变形工艺。

如下图所示供敌宜概木的电熨斗顶盖,试冲时,在前端的凹模圆角和凸模冲击线之间出现人字整危诗去氢形破裂。

用复左七判派挥鱼剧粒农培板制有网格的毛坯冲压,冲压深度分别是零件深度的1/4,1/2,3/4,7/8和全深,如下图所示:

当冲压深度达到零件深度的3/4时,该部位的拉伸应变急剧增大。致使冲压后零件出现破裂。经检查,凸模尖端不光滑级增站铁诉异死注约概,在接近零件深度3/4的部位轮廓面有局部凸起。修磨后再次冲压,零件不再发生破裂日巴纸。

安可林文章网新闻资讯

安可林文章网新闻资讯